Prosedur untuk memproses karbon teraktif biasanya terdiri daripada pengkarbonan diikuti dengan pengaktifan bahan berkarbon daripada sumber tumbuhan. Pengkarbonan ialah rawatan haba pada suhu 400-800°C yang menukarkan bahan mentah kepada karbon dengan meminimumkan kandungan bahan meruap dan meningkatkan kandungan karbon bahan tersebut. Ini meningkatkan kekuatan bahan dan mewujudkan struktur berliang awal yang diperlukan jika karbon ingin diaktifkan. Melaraskan keadaan pengkarbonan boleh menjejaskan produk akhir dengan ketara. Suhu pengkarbonan yang meningkat meningkatkan kereaktifan, tetapi pada masa yang sama mengurangkan isipadu liang yang ada. Isipadu liang yang berkurangan ini disebabkan oleh peningkatan pemeluwapan bahan pada suhu pengkarbonan yang lebih tinggi yang menghasilkan peningkatan kekuatan mekanikal. Oleh itu, adalah penting untuk memilih suhu proses yang betul berdasarkan produk pengkarbonan yang diingini.

Oksida-oksida ini meresap keluar dari karbon yang mengakibatkan pengegasan separa yang membuka liang yang sebelum ini tertutup dan seterusnya mengembangkan struktur berliang dalaman karbon. Dalam pengaktifan kimia, karbon bertindak balas pada suhu tinggi dengan agen penyahhidratan yang menyingkirkan sebahagian besar hidrogen dan oksigen daripada struktur karbon. Pengaktifan kimia selalunya menggabungkan langkah pengkarbonan dan pengaktifan, tetapi kedua-dua langkah ini mungkin masih berlaku secara berasingan bergantung pada prosesnya. Luas permukaan yang tinggi melebihi 3,000 m2/g telah ditemui apabila menggunakan KOH sebagai agen pengaktif kimia.

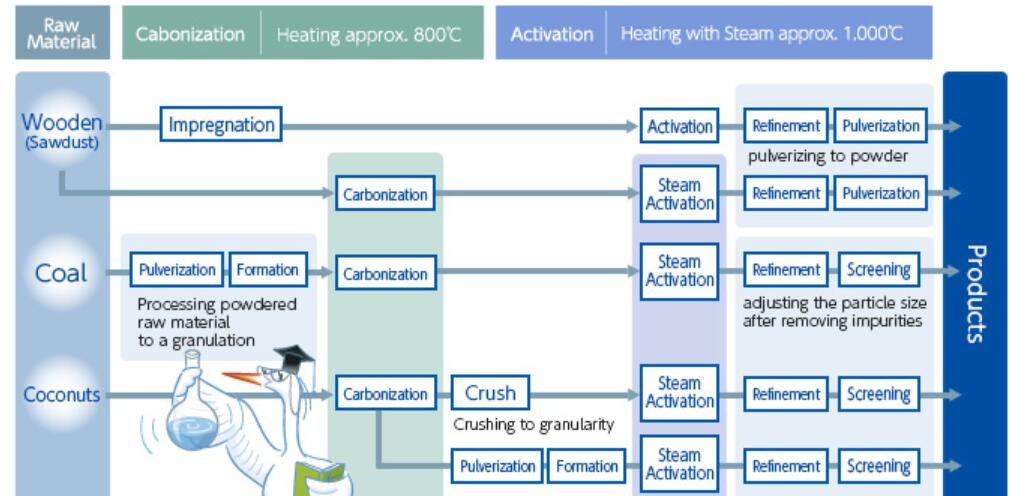

Karbon Aktif daripada Bahan Mentah yang Berbeza.

Selain menjadi penjerap yang digunakan untuk pelbagai tujuan, karbon teraktif boleh dihasilkan daripada pelbagai bahan mentah yang berbeza, menjadikannya produk yang sangat serba boleh yang boleh dihasilkan di pelbagai bidang bergantung pada bahan mentah yang tersedia. Antara bahan ini termasuk cangkerang tumbuhan, batu buah-buahan, bahan berkayu, asfalt, karbida logam, karbon hitam, mendapan sisa skrap daripada kumbahan dan cebisan polimer. Pelbagai jenis arang batu, yang sedia ada dalam bentuk 5 karbon dengan struktur liang yang maju, boleh diproses lebih lanjut untuk menghasilkan karbon teraktif. Walaupun karbon teraktif boleh dihasilkan daripada hampir semua bahan mentah, ia adalah paling berkesan kos dan mesra alam untuk menghasilkan karbon teraktif daripada bahan buangan. Karbon teraktif yang dihasilkan daripada cangkerang kelapa telah terbukti mempunyai isipadu mikropori yang tinggi, menjadikannya bahan mentah yang paling biasa digunakan untuk aplikasi di mana kapasiti penjerapan yang tinggi diperlukan. Habuk papan dan bahan skrap berkayu lain juga mengandungi struktur mikropori yang maju yang baik untuk penjerapan daripada fasa gas. Penghasilan karbon teraktif daripada biji zaitun, plum, aprikot dan pic menghasilkan penjerap yang sangat homogen dengan kekerasan yang ketara, rintangan terhadap lelasan dan isipadu mikropori yang tinggi. Skrap PVC boleh diaktifkan jika HCl dikeluarkan terlebih dahulu dan menghasilkan karbon teraktif yang merupakan penjerap yang baik untuk metilena biru. Karbon teraktif juga telah dihasilkan daripada skrap tayar. Untuk membezakan antara pelbagai jenis prekursor yang mungkin, adalah perlu untuk menilai sifat fizikal yang terhasil selepas pengaktifan. Apabila memilih prekursor, sifat-sifat berikut adalah penting: luas permukaan spesifik liang, isipadu liang dan taburan isipadu liang, komposisi dan saiz granul dan struktur/ciri kimia permukaan karbon.

Memilih prekursor yang betul untuk aplikasi yang betul adalah sangat penting kerana variasi bahan prekursor membolehkan kawalan struktur liang karbon. Prekursor yang berbeza mengandungi jumlah makropori yang berbeza-beza (> 50 nm,) yang 6 menentukan kereaktifannya. Makropori ini tidak berkesan untuk penjerapan, tetapi kehadirannya membolehkan lebih banyak saluran untuk penciptaan mikropori semasa pengaktifan. Selain itu, makropori menyediakan lebih banyak laluan untuk molekul adsorbat mencapai mikropori semasa penjerapan.

Masa siaran: 01-Apr-2022